Мини ППС

Задача проекта

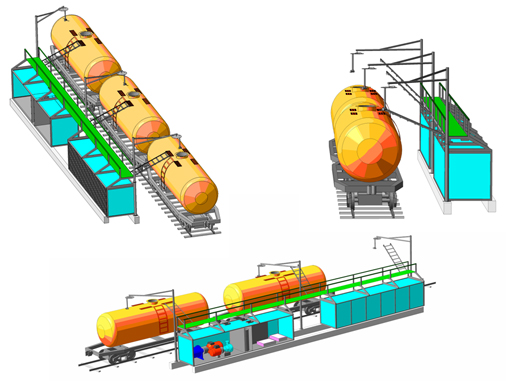

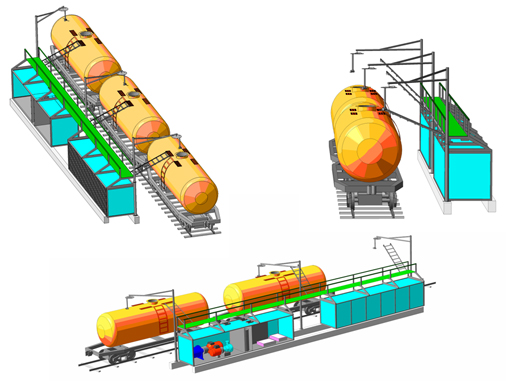

Инновационный проект: авторская российская разработка технического решения для высокопроизводительной мини ППС в модульном исполнении (без капитального строительства).

Производительность в сутки: 350 (150 гор./200 хол.) четырехосных цистерн из под любого вида нефтегрузов под налив или в ремонт (огневые работы).

Особенности: Особенности:

-

Новая технология очистки - комбинированным давлением.

-

Высокая экономичность и энергоэффективность.

-

Высокая степень автоматизации и охраны труда.

-

Высокая надежность и ремонтопригодность (российские комплектующие).

-

Экологичность (полное отсутствие выбросов и стоков).

-

Переработка отходов (СНО) в товарный продукт.

Утилизация отходов: Переработка СНО до соответствия с ГОСТ 21046-86 (отсутствие мехпримесей, содержание воды менее 2%).

Вредные выбросы: полностью отсутствуют.

Преимущества технологии «ТЕХНОНЕФТЬ»:

Технология комбинированного давления:

-

уменьшение расходов очистки в 2-3 раза за счет применения раздельных отмывочных приборов с разным давлением для различных внутренних поверхностей вагонов-цистерн;

-

автоматизированная технология управления – на каждой цистерне выполняется своя независимая индивидуальная программа очистки;

-

промышленные линейные контроллеры (ПЛК) с оперативным управлением и визуализацией всех текущих параметров зачистки по каждому посту;

-

применение замкнутого цикла промывки для исключения сточных вод;

-

очистка воздуха по современным требованиям СанПИН;

-

малое потребление электричества и воды;

-

переработка образующихся СНО в товарный продукт (ГОСТ 21046-86);

-

практическая модульная система постройки – все агрегаты мини ППС размещены в стандартных контейнерах, на которые монтируется эстакада;

-

охрана труда и безопасность обслуживающего персонала.

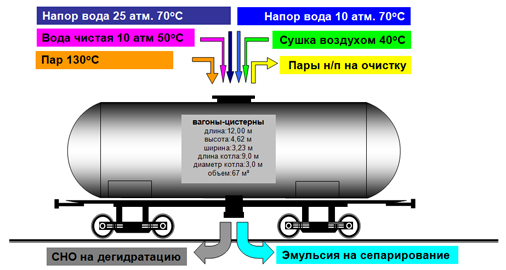

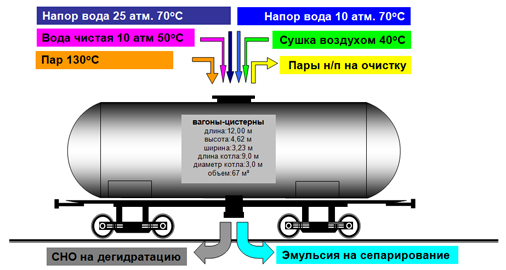

Принцип очистки вагонов-цистерн

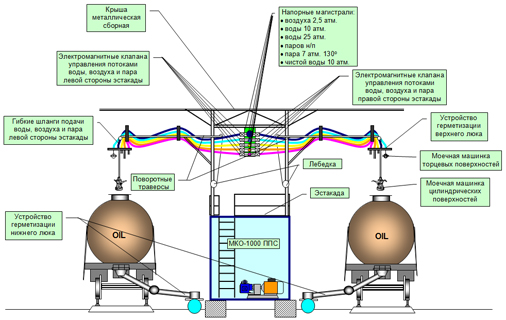

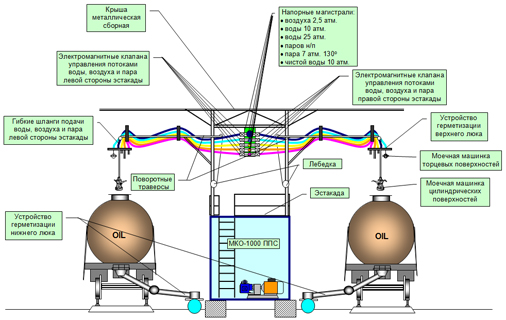

Принципиальная схема чистки вагонов-цистерн (поперечный разрез)

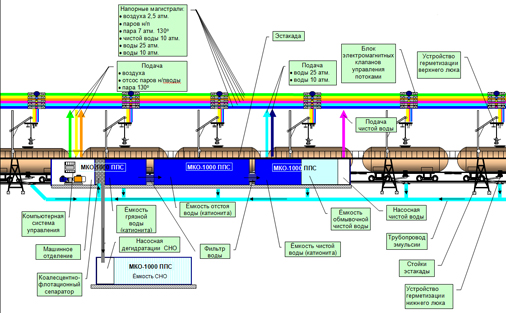

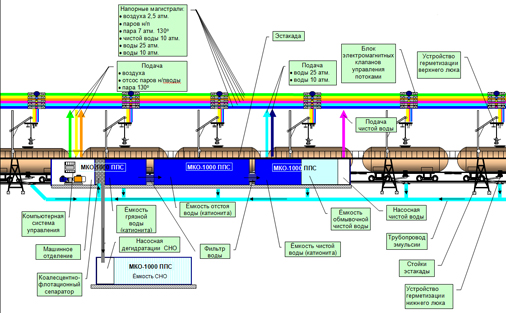

Принципиальная схема чистки вагонов-цистерн (продольный разрез)

ППС ст. Жусалы Казахской ЖД

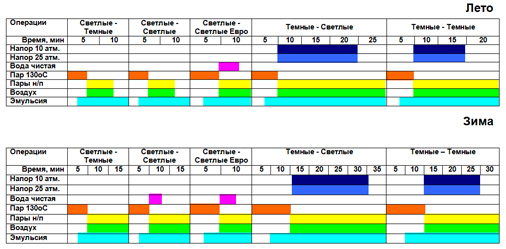

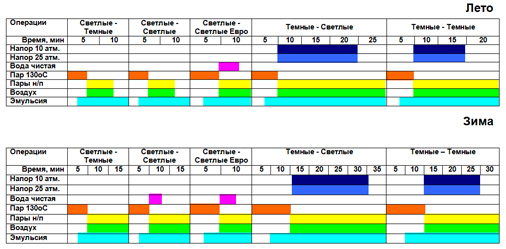

Схема очистки вагонов-цистерн повременная

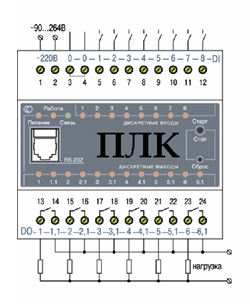

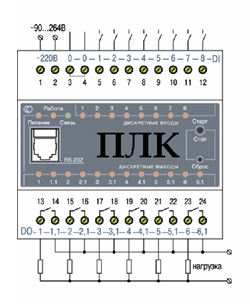

Система управления Система управления

Общий щит управления позволяет управлять процессом очистки в автоматическом и ручном режиме управления.

Автоматическое управление осуществляется двумя программируемыми контроллерами (ПЛК). Программирование устанавливается эксплуатационником установки и может меняться в процессе эксплуатации путем подсоединения к системе управления переносного компьютера с установленной программной средой CoDeSys.

Изменение параметров управления осуществляется только уполномоченным представителем.

Примеры изменяемых программных параметров:

-

Эксплуатация в летних/зимних условиях;

-

Временная продолжительность цикла очистки;

-

Процессы цикла мойки (температура, количество, время, давление);

-

Ремонт и т. д.

Благодаря визуализации с помощью компьютерной системы максимально автоматизированный процесс очистки выводится и изображается на двух мониторах управления. На мониторе также отображается положение электромагнитных клапанов эстакады и соответственно осуществляется управление потоками воды, воздуха и паров в режиме реального времени.

Независимое управление операцией зачистки каждой цистерны – уникальное техническое решение ООО «ТЕХНОНЕФТЬ»

Сравнение расходов технологии: обычная - высокое давление - комбинированное давление

|

Технология обычная

|

Технология высокого давления

|

Технология комбинированного давления

|

| Потребность во времени на цистерну, мин. |

40

|

Потребность во времени на цистерну, мин. |

20

|

Потребность во времени на цистерну, мин. |

20

|

|

Расход воды на цистерну, м3

|

14

|

Расход воды на цистерну, м3

|

5

|

Расход воды на цистерну, м3

|

3,34

|

|

Произв. напорного насоса, м3/час

|

20

|

Произв. напорного насоса, м3/час

|

15

|

Произв. 1 напорного насоса, м3/час

|

10

|

|

Давление насоса, атм. (кГс/см2)

|

10

|

Давление насоса, атм. (кГс/см2)

|

100

|

Давление 1 насоса, атм. (кГс/см2)

|

10

|

| |

|

|

|

Произв. 2 напорного насоса, м3/час

|

0,8

|

| |

|

|

|

Давление 2 насоса, атм. (кГс/см2) |

25

|

| Q = 14 000 кг х 4,13 кДж/кг*К х (70°С - 35°С), ГДж |

2,023

|

Q = 5 000 кг х 4,13 кДж/кг*К х (70°С - 35°С), ГДж |

0,723

|

Q = 3 600 кг х 4,13 кДж/кг*К х (70°С - 35°С), ГДж |

0,520

|

| Мощность ЭД насоса, кВт |

11

|

Мощность ЭД насоса, кВт |

55

|

Мощность ЭД 1 насоса, кВт |

7,5

|

| |

|

|

|

Мощность ЭД 2 насоса, кВт |

4

|

| Исп. мощность электродвигателей насоса на цистерну, кВт |

7,37

|

Исп. мощность электродвигателей насоса на цистерну, кВт |

18,7

|

Исп. мощность электродвигателей насоса на цистерну, кВт |

5,75

|

| Стоимость тепловой энергии, руб. |

637,25

|

Стоимость тепловой энергии, руб. |

227,75

|

Стоимость тепловой энергии, руб. |

163,8

|

| Стоимость электрической энергии, руб. |

22,11

|

Стоимость электрической энергии, руб. |

56,1

|

Стоимость электрической энергии, руб. |

17,25

|

| Всего затраты, руб. |

659,36

|

Всего затраты, руб. |

283,85

|

Всего затраты, руб. |

181,05

|

| Стоимость тепловой энергии |

315 руб./ГДж

|

| Стоимость электроэнергии |

3 руб./кВт

|

Q – потребность тепловой энергии на цистерну

-

Q - m * Сp * (Т1 – Т2 )

-

Ср - спец. тепловая мощность = 4,13 кДж/кг*К

-

M - масса воды в кг

-

T1 - входная температура воды

-

T2 - выходная температура воды

Не менее 40% уменьшение расходов с технологией комбинированного давления

Пример эстакады 1

Пример эстакады 2

Описание технологии очистки котлов ж/д цистерн комплексом МКО-1000 ППС

| Изготовитель |

ООО «ТЕХНОНЕФТЬ» г. Москва

|

| Место применения |

Промывочно-пропарочные станции (далее ППС), НПЗ, пункты приема нефтепродуктов и т.д.

|

| Основание для применения |

Очистка цистерн (крытых вагонов) от остатков углеводородного сырья (нефтепродуктов).

|

| Вид применения |

Модернизация, реконструкция или новое строительство.

|

| Назначение |

Комплекс предназначен для промывки внутренних поверхностей котлов вагонов-цистерн из под светлых и

тёмных нефтепродуктов под налив и в ремонт с остатками нефтепродуктов в замкнутом технологическом цикле с повторным использованием технологической воды.

|

Основные технико-экономические показатели

Общая производственная мощность комплекса (котлов, ж/д цистерн в час):

| МКО-1000 ППС |

3 (4)

|

| МКО-1000 ППС-У |

6 (8)

|

| МКО-1000 ППС-П |

10

|

|

|

|

| Качество подготовки внутренней поверхности |

ГОСТ 1510-84

|

| Качество очистки смеси нефтепродуктов (СНО) |

ГОСТ 21046-86

|

| Очистка механических примесей |

до уровня строительных грунтов III в соответствии с СП 11-102-97

|

| Выбросы в атмосферу |

отсутствуют

|

Показатели надежности

| Срок службы |

не менее 20 лет.

|

| Ресурс до первого капитального ремонта |

не менее 5 лет.

|

| Средняя наработка на отказ в течение срока службы |

не менее 10000 часов.

|

| Среднее время восстановления работоспособности |

не более 12 часов.

|

Разрешительная документация на МКО-1000:

-

ТУ 3618-101-75280603-2005;

-

Сертификат соответствия № РОСС RU.MT22А01420;

-

Разрешение на применение № РРС 04-9329 Федерального горного и промышленного надзора России;

-

Санитарно-эпидемиологическое заключение от 20.08.2005 г. №33.ВЛ.07.361.П.004690.08.05;

-

Письмо Управления государственного пожарного надзора МЧС РФ от 26.08.2005 г. №19/2/2012;

-

Государственная экологическая экспертиза (приказ Ростехнадзора РФ №557-Э от 04.08.2006 года);

-

Экспертиза промышленной безопасности, регистрационный № 48-ИД-35265-2006;

-

Патент РФ на полезную модель №81492 от 27.12.2007 года;

-

Патент РФ на полезную модель №71911 от 27.12.2007 года;

-

Патент РФ №2194632 от 31.05 2002 года;

-

Патент РФ №2194636 от 31.05 2002 года;

-

Свидетельство на товарный знак (знак обслуживания) №330056 от 07.10.2005 года.

Нормативные требования

-

Типовой технологический процесс работы ж/д станций по наливу и сливу нефтегрузов и ППП по очистке и подготовке цистерн под перевозку грузов. МПС 1982;

-

Инструкция по зачистке резервуаров от остатков нефтепродуктов, утв. ОАО "НК "РОСНЕФТЬ" 28.01.2004;

-

Санитарные правила по организации грузовых перевозок на железнодорожном транспорте. СП 2.5.1250-03, утв. Главным государственным санитарным врачом РФ 04.04.2003 №32;

-

Инструкции по охране труда для промывальщика-пропарщика цистерн и слесаря по ремонту подвижного состава, занятого заправкой и ремонтом клапанов сливных приборов цистерн в вагонном хозяйстве железных дорог ОАО "Российские железные дороги" (распоряжение ОАО "РЖД" от 24 марта 2005 № 407р*);

-

Инструкции по охране труда для осмотрщика-ремонтника вагонов и слесаря по ремонту подвижного состава в вагонном хозяйстве ОАО "РЖД" (распоряжение ОАО "РЖД" от 05.07.2004 № ВС-6242*);

-

Правила по охране труда при техническом обслуживании и ремонте грузовых вагонов в вагонном хозяйстве железных дорог (распоряжение ОАО "РЖД" от 26 мая 2006 г. № 1063р*);

-

ГОСТ12.2.003-74 "Оборудование производственное. Общие требования безопасности";

-

ГОСТ12.1.004-85 "Пожарная безопасность. Общие требования";

-

ГОСТ12.1.019-79 "Электробезопасность. Общие требования".

Технологический цикл

-

Установка верхних герметичных технологических устройств с соответствующей моечной и воздушной арматурой и герметичных устройств нижнего слива.

-

Обработка внутренней поверхности котлов, цистерн паром с температурой Т=130°С, давлением Р=4-6кгс/см2 (применяется в зависимости от вида обработки).

-

Мойка котлов, цистерн «катионой» водой с температурой Т=60-70°С и давлением Р=5-16 кгс/см2

с откачкой продуктов промывки в систему фильтрации и отстойников.

-

Мойка торцевых поверхностей котлов, цистерн «катионой» водой с температурой Т=60-70°С и давлением Р=16-25 кгс/см2

с откачкой продуктов промывки в систему фильтрации и отстойников.

-

Дегазация, сушка подогретым воздухом и охлаждение котлов, железнодорожных цистерн.

-

Съём верхних технологических устройств и устройств нижнего слива.

-

Переработка загрязнённой нефтепродуктами технологической воды в отстойниках и многоразовых промывных фильтрах с подготовкой её для повторного использования.

-

Механизированное удаление нефтешламов из отстойников.

-

Сбор смеси нефтепродуктов (СНО) в специально отведенную ёмкость с последующей дегидратацией в соответствии с ГОСТ 21046 – уровень воды менее 2%.

-

С последующей отгрузкой СНО или подачи его для нужд котельной.

Технология очистки поверхностей

Технологический процесс очистки заключается в физическом воздействии воды, подвергнутой суммарному электрическому и магнитному активированию, на поверхность ёмкостей, загрязнённых нефтепродуктами, и представляет собой замкнутый цикл с отделением в рабочем цикле УВС (углеводородных соединений) и механических частиц для дальнейшего использования.

Отделение УВС от поверхности основывается на физическом воздействии струи раствора, подаваемой под давлением 0,5-1,6 МПа при помощи моечной машинки специальной конструкции, и физическом воздействии воды с рН=9,5 (катионит), создающего расклинивающий эффект на границе «поверхность - УВС», в результате чего образуется неустойчивая эмульсия, которая откачивается в технологический резервуар установки. В резервуаре

МКО происходит фазовое разделение эмульсии на УВС (нефтепродукт), воду и механические примеси (МП), которые подаются далее раздельно для использования в технологических нуждах. Отходов, требующих специальных методов утилизации, в процессе очистки не образуется.

Вода после отделения УВС и МП для доочистки поступает на многоразовые промывные фильтры из двухслойных нетканых материалов.

Воздух с парами нефтепродуктов улавливается системой воздухоочистки, состоящей из фильтров, изготовленных на основе специального нетканого материала, и вакуумных и напорных воздуходувок для проведения дегазации и охлаждения котлов ж/д цистерн.

Активирование промывной воды проводится с целью придания ей моющих и деэмульгирующих свойств, которые достигаются последовательной обработкой воды сначала в устройстве на постоянных редкоземельных магнитах Декарбон®, затем доведением рН до 9,5 (щелочная реакция) за счет обработки при помощи импульсного тока в проточных электролизерах специальной конструкции и высокой производительности.

Данная технология не оказывает воздействия на углеводородные материалы очистки и металлические конструкции оборудования.

Фильтры для воды и паровоздушной смеси

Фильтры для паровоздушной смеси и промывной воды изготавливаются из нетканого иглопробивного фильтровального полотна, которое применяется для фильтрации воздуха, газов, жидкостей и суспензий в металлургической, химической, цветной, деревообрабатывающей, автомобильной, пищевой промышленности, при производстве цемента.

Свойства нетканого полотна:

-

двухслойная структура обеспечивает послойную фильтрацию и, в зависимости от задачи, обеспечивает отталкивание или притяжение воды или нефтепродуктов;

-

малый размер пор, при хорошей водо- и воздухопроницаемости обеспечивает высокую тонкость фильтрации до 10 мкм;

-

жесткая структура фильтрационного материала обеспечивает возможность изготавливать удерживаемую форму для вставки изготовленного фильтра в кассету.

Нетканое полотно позволяет создать многоразовые (до 5 лет) промывные фильтры с высокой степенью очистки. Полотно производится в РФ.

Фильтры для воды и паровоздушной смеси

|

№

|

Наименование параметра

|

МКО-1000 ППС

(20-ти фут. ж/д конт.)

|

МКО-1000 ППС-П

(40-ти фут. ж/д конт.)

|

|

1.

|

Кол-во одновременно обмываемых резервуаров 65 м3 |

3 (4)

|

10

|

|

2.

|

Кол-во отмываемых резервуаров (горячий способ) в сутки

катионитом лето

зима

горячей водой лето

зима

|

144 (192)

108 (144)

72 (96)

54 (72)

|

480

360

240

180

|

|

3.

|

Кол-во моечных машинок ММ-10 |

6 (8)

|

20

|

|

4.

|

Кол-во устройств нижнего слива |

6 (8)

|

20

|

|

5.

|

Кол-во устройств герметизации верхнего люка |

6 (8)

|

20

|

|

6.

|

Производительность насоса перекачки раствора номинальная, м3/час

|

30 (40)

|

До 130

|

|

7.

|

Давление насоса перекачки раствора номинальное, МПа |

1,0

|

108

|

|

8.

|

Производительность насоса перекачки эмульсии, м3/час

|

50

|

120

|

|

9.

|

Давление насоса перекачки эмульсии, МПа |

0,25

|

0,25

|

|

10.

|

Производительность насоса перекачки нефтепродуктов, м3/час

|

6,3

|

36

|

|

11.

|

Давление насоса перекачки нефтепродуктов, МПа |

0,25

|

0,4

|

|

12.

|

Производительность импульсного эжекторного насоса откачки паров нефтепродуктов, м3/час

|

100

|

200

|

|

13.

|

Производительность моющей машинки ММ-10, м3/час

|

6-12

|

6-12

|

|

14.

|

Расход воды на м2 (смачивание), кг |

0,2

|

0,2

|

|

15.

|

Температура моющего раствора, °С |

От +5

до +70

|

От +5

до +70

|

|

16.

|

Объем ёмкости раствора, м3

|

50

|

120

|

|

17.

|

Объем технолог. ёмкости нефтепродуктов, м3

|

18

|

50

|

|

18.

|

Объем песколовки, м3

|

0,35

|

1,25

|

|

19.

|

Объем ёмкости коалесцентно-флотационного

сепаратора, м3

|

0,36

|

0,7

|

|

20.

|

Объем воздушного фильтра, м3

|

0,1

|

0,3

|

|

21.

|

Тепловая мощность теплообменника, кВт |

241

|

594

|

|

22.

|

Уровень рН промывной воды |

9,5

|

9,5

|

|

23.

|

Напряженность магнитного поля в зазоре деэмульгатора на постоянных магнитах, Тл |

0,65

|

0,65

|

|

24.

|

Потребление воды, м3/сутки

зима

лето

|

1,0-2,2

(1,5-3,0)

1,5-3,0

(1,6-3,9)

|

2,8-5,0

4,0-7,0

|

|

25.

|

Напряжение трёхфазное, В |

380/220

|

380/220

|

|

26.

|

Номинальная потребляемая мощность, кВт |

28 (34)

|

120

|

|

27.

|

Масса (в заправленном состоянии) не более, тн |

18,2 (99,2)

|

29,6 (265,6)

|

|

|

Особенности:

Особенности:

Система управления

Система управления